Kijfhoek

Kijfhoek is een rangeerterrein tussen Barendrecht en Zwijndrecht, beheerd door ProRail.[1] Het is 50 hectare groot, heeft een tweesporige heuvel en telt 14 aankomstsporen, (nu nog) 43 verdeelsporen, alle met railremmen, en 12 vertreksporen. Kijfhoek heeft een capaciteit van 4000 goederenwagons per dag. Het rangeerterrein ligt in de Nederlandse gemeente Zwijndrecht.

Functie

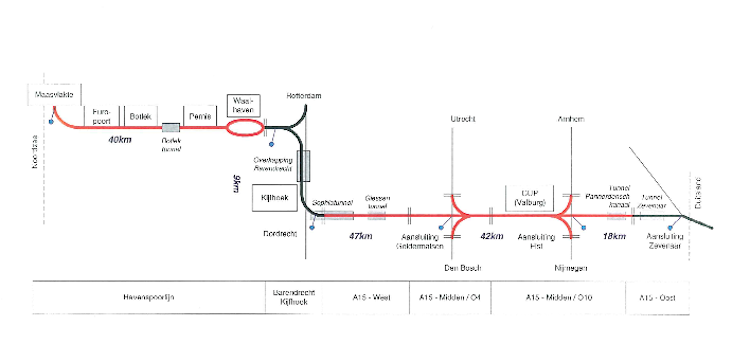

Kijfhoek is een belangrijke schakel in het verdelen van goederen uit de Rotterdamse haven naar het Europese achterland. De treinen worden op Kijfhoek samengesteld in het zogenaamde heuvelproces. De havenspoorlijn Rotterdam verbindt de Maasvlakte met Kijfhoek en vanaf Kijfhoek kunnen goederenwagons verder naar Rotterdam of Dordrecht vanwaar heel Nederland en België kunnen worden bereikt. De Betuweroute biedt een verbinding met het Midden- en Zuid-Europese achterland. In 2004 werden op Kijfhoek ongeveer 200.000 wagons behandeld waarvan ongeveer één derde gevaarlijke stoffen bevatte.

Het rangeerterrein verving de oudere rangeerterreinen Feijenoord, IJsselmonde, Rotterdam-Noord Goederen, maar nam ook taken over van Amsterdam-Rietlanden, Watergraafsmeer en de rangeerterreinen van Amersfoort, Onnen en Zwolle.

Op Kijfhoek is de verkeersleidingspost van ProRail gevestigd, van waaruit de gehele Betuweroute bestuurd wordt.

Geschiedenis

De aanleg van het rangeerterrein begon in 1975. Het werd op 21 mei 1980 officieel geopend en is vernoemd naar de voormalige ambachtsheerlijkheid en tegenwoordige buurtschap Kijfhoek. Kijfhoek is met de komst van de Betuweroute flink gemoderniseerd. Naast ATB-EG is in 2014 op enkele doorgaande sporen ERTMS niveau 1 aangelegd.

Bij de opening in 1980 was het heuvelsysteem geleverd door Wabco Westinghouse, zie het Polygoon journaal filmpje op Youtube met een indruk van de techniek van toen. Een geautomatiseerd heuvelsysteem van Amerikaanse origine en ontwikkeld door de Westinghouse Air Brake Company (WABCO) met pneumatisch gestuurde wisselstellers en railremmen op de verdeelsporen zorgde voor het sorteren van de wagons over de 43 verdeelsporen. Dit systeem heeft gefunctioneerd tot 1999. Wisselstellers en railremmen werden pneumatisch gestuurd. Dit systeem was een z.g. Target shooting systeem, dat wil zeggen dat de procescomputer op basis van de eigenschappen van het asloopje de railremmen zodanig probeerde aan te sturen dat het asloopje juist bij de voorganger tot stilstand kwam of daar "zachtjes" tegenaan reed. Erg nauwkeurig was dat niet altijd en geregeld moest een bijdruk locomotief de afloopjes verder duwen, wat uiteraard voor veel vertraging zorgde.

Het heuvelen gebeurde met 4 speciaal aangepast DE locs uit de serie 2300. Volgens een strak regime werden zij daar vrijwel dag en nacht ingezet om gestaag alle treinen vanaf de noordzijde in grote en kleine stukken, over de heuvel, naar de zuidzijde te duwen.

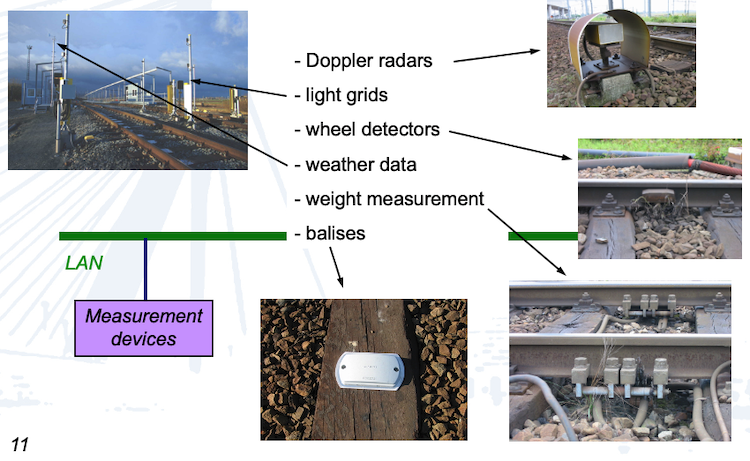

Bij het heuvelproces waren dagelijks vele NS'ers betrokken. Ieder met hun eigen afgebakende taak. Zo hielden rangeerders aan de noordzijde zich vrijwel alleen maar bezig met het bedienen van spuikleppen, het uitdraaien van-, en het op de gewenste plaatsen losmaken van koppelingen. Aan de zuidzijde moesten alle uitgeheuvelde delen weer netjes met een radioloc bijeengezet worden en vervolgens aan elkaar vastgemaakt. Ergens tussenin was er dan nog de heuvelrangeerder. Hij moest toezien of alles wel met losse remmen de heuvel over zou gaan. Dat laatste was niet onbelangrijk, want de afloopjes volgden elkaar snel op en het was niet de bedoeling dat de afzonderlijke wagens elkaar inhaalden. Soms gebeurde dat toch, want niet alle wagens hadden dezelfde loopeigenschappen. Om alles in goede banen te leiden werd alles door een computer doorlopend gemeten. Ook factoren als windrichting en windsterkte. Samen met de heuvelmachinist, een aantal railremmen en uiteraard de heuvelprocesleider vormde dit, als het goed was, een geraffineerd geheel. De plaats van de heuvelprocesleider was zodanig gesitueerd dat hij precies kon zien wat er op de heuvel en in de put gebeurde. Vanuit de erker van de seinzaal loerde hij over het randje van zijn apparatuur altijd mee; als het moest zelfs door een verrekijker

Lees in deze NS Brochure een (in 1980 stijl) beschrijving van het heuvelproces en de techniek zoals die in 1980 in dienst werd gesteld.

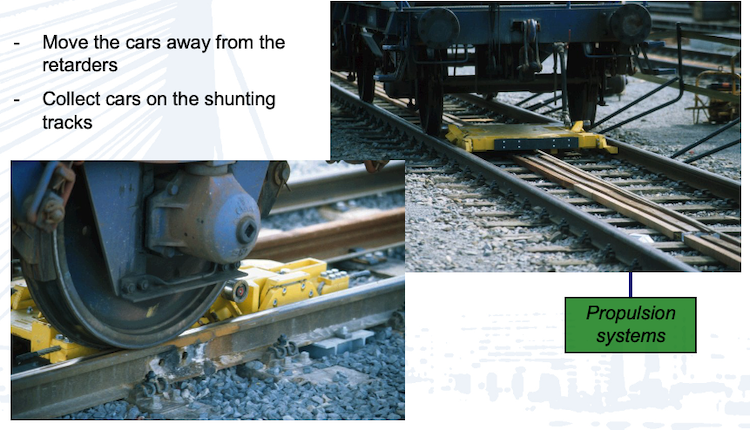

In 1999 werd door Siemens Mobility een nieuw heuvelsysteem geleverd. Bij dit systeem werd ook een bijdruksysteem geleverd. Dit bijdruksysteem zorgt er voor dat de wagons op een sorteerspoor bij elkaar worden gebracht door ze met een soort karretje in het spoor dat tegen de wielen van de wagon aan drukt verder te duwen. Die karretjes worden met een liersysteem aangedreven.

OP 15 september 2023 overstroomde de kelder waarin de aandrijvingen voor de railremmen zijn opgesteld en sindsdien zijn is de heuvel buiten gebruik en moet met locomotieven worden gerangeerd als op een vlak rangeerterrein.

Bijdruksysteem Siemens (c) Mick Lenssen

In 2004 was de aanpassing van het emplacement voor de ingebruikname van de Betuweroute gereed en in 2023 is begonnen met het opnieuw vervangen van het heuvelsysteem wederom door Siemens mobility met hun Trackguard Cargo MSR32 systeem, de railremmen etc. Door een nieuw systeem van Siemens Mobility. Kijfhoek bestaat nu uit 43 verdeelsporen, onderverdeeld in 6 bundels. Na de renovatie zijn er 41 verdeelsporen over. Twee sporen hebben dan plaatsgemaakt voor aanvullende calamiteitenvoorzieningen.

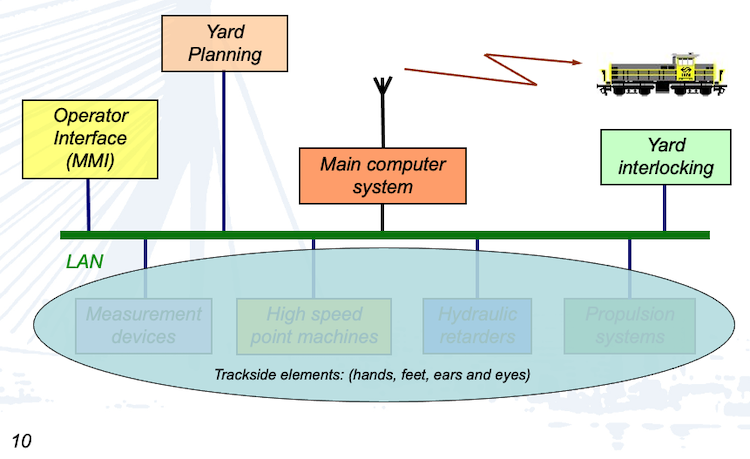

Trackguard Cargo MSR32 is een multi microprocessor systeem gebaseerd op Simatic PLCs. De link leidt naar een uitgebreide Trackguard Cargo MSR32 systeembeschirjiving (engels) in een Siemens brochure.

De proces computer c) Mick Lenssen

Sensors c) Mick Lenssen

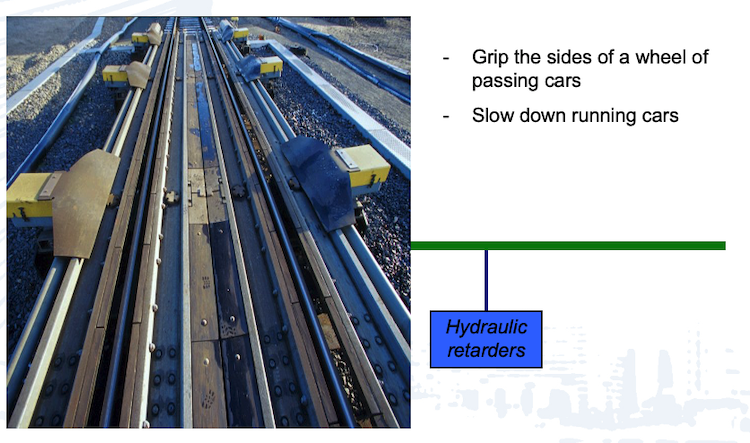

Siemens Railremmen

Bronnen:

Wikipedia

IRSE Conventie 2007 lezingen

IRSE News Issue 2019 Feb 2016 Swiss section visit to Lausanne marshaling yard

Laatste aanpassing

26 januari 2024